王燕谋:中国水泥工业致力于减排二氧化碳的现状和展望

温馨提示:本文缺失图表,可关注“水泥地理”微信公众号查看完整原文。

10月21-22日,由中材集团和Intercem联合举办的2009’国际水泥大会在香港召开。会议主办方特别邀请中国水泥网总顾问、原国家建材局局长王燕谋做了题为《中国水泥工业致力于减排二氧化碳的现状和展望》的报告,向与会嘉宾详细介绍中国水泥工业在节能减排方面所做的工作以及取得的成就。下面是报告全文。

环境恶化、气候变暖,是当今人类社会面临的大问题。水泥工业排放二氧化碳量占总排量的比例较大,减排二氧化碳是在未来发展中必须承担的社会责任。

国家主席胡锦涛同志2009年9月22日在联合国气候变化峰会开幕式上发表讲话,中国要争取到2020年单位GDP 二氧化碳排放比2005年有显著下降。减排二氧化碳将是我国水泥工业今后发展中的一项重要任务。

中国水泥工业积极致力于减排二氧化碳,已取得明显成效,但今后尚有许多工作要做。减排二氧化碳的工作主要 有以下四个方面。

一、调整结构

中国水泥工业结构通常是指技术结构,调整结构就是用先进的新型干法取代落后的生产方法。新型干法是指包括预分解窑烧成、现代粉磨、物料均化和计算机集散控制等技术在内的生产方法。落后生产方法是指立窑、湿法窑、立波尔窑和中空干法窑等生产方法。2008年落后方法产量中,立窑产量占95%以上。

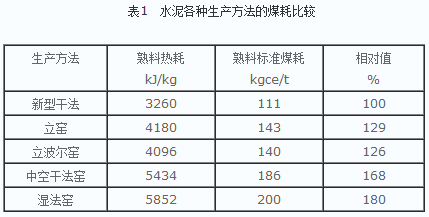

1、各种生产方法的煤耗

各种生产方法的煤耗列于表1。新型干法是最省煤的生产方法;落后生产方法的煤耗都高于新型干法,其中产量占95%以上的立窑的煤耗要高出29%。

2、新型干法发展状况

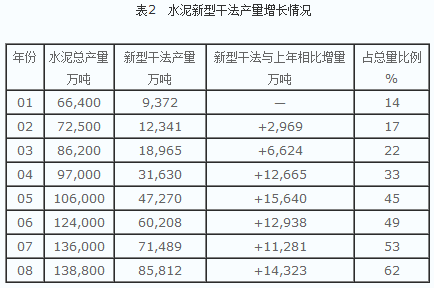

进入新世纪后,我国新型干法技术趋于成熟,水泥企业改革深化到位,在国务院有关部门和各级政府的支持下,自2002年起全国掀起新型干法生产线建设高潮,2003年后新型干法产量开始迅速增长。21世纪我国水泥新型干法产量增长情况如表2所示。自2004年起,新型干法产量每年以1亿吨以上的速度递增;2007年开始,新型干法产量占总产量的比例超过50%,2008年达62%,这是水泥工业结构调整的重大突破。2001年到2008年间,我国水泥新型干法的发展非常迅速。

3、落后生产方法淘汰状况

进入新世纪后,落后方法产量增减情况示于表3。2008年落后方法产量比上年减少了近1.2亿吨,在总产量中的比例下降到38%。近几年我国煤价暴涨,湿法窑等高煤耗生产线大都难于维持生计,纷纷停产。2006年以来,从中央到地方各级政府加大了淘汰立窑的力度,大批立窑企业倒闭,浙江和河南两省的立窑企业几乎全被淘汰。2008年落后方法产量大幅下降,淘汰落后生产方法的工作取得很大进展。

4、通过结构调整减排二氧化碳

根据表2的新型干法产量增长情况和表3的落后方法产量增减情况,可以得出,进入21世纪后我国水泥工业总量的增长和相应的结构调整,主要依靠新型干法的迅速发展。在结构调整中,低煤耗新型干法产量比例的提高与高煤耗落后方法产量比例的降低,使水泥单位产品煤耗下降,熟料标准煤耗由2001年的150kgce/t下降到2007年的126kgce/t。2008年近1.2亿吨落后方法产量由新型干法产量所取代,此项调整节省了369万吨标准煤,减排二氧化碳959万吨。

从表3可以看到,2008年我国水泥工业还有约5.3亿吨落后方法产量,通过调整结构减排二氧化碳的任务仍很重。政府有关部门最近提出要在3年内淘汰水泥落后生产方法。

二、发展低温余热发电

1、低温余热发电的含义

在中国,利用水泥回转窑排出的气体进行发电已有76年的历史,按气体温度不同,分以下三种余热发电类型:

第一类是高温余热发电,即利用水泥中空干法窑窑尾900℃~1000℃高温气体进行发电。这是我国水泥工业早期的余热发电,现已被淘汰。

第二类是中低温余热发电,这是利用水泥预分解窑排出的低温气体与补燃锅炉烧成的高温气体混合成中低温气体进行发电。20世纪90年代,一些新型干法企业曾采用此类余热发电。现在,中国政府不主张推广中低温余热发电。

第三类是低温余热发电,其不同点是利用水泥预分解窑窑尾300℃~400℃和冷却机150℃~200℃的低温气体进行发电。我国政府提倡和鼓励低温余热发电。这类余热发电已成为水泥企业降低成本和减排二氧化碳的主要手段之一。

2、发展状况

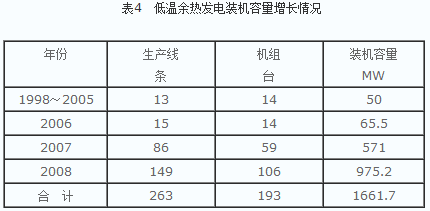

自1998年海螺集团宁国水泥厂建设中国第一个低温余热发电装置以来,此项技术已被国人逐渐掌握;近期煤价暴涨,低温余热发电的经济效益突现显著;水泥行业减排二氧化碳的社会责任已被广大企业领导和职工所认同。在这样的形势下,水泥窑低温余热发电在全国被迅速推广,发电装机容量猛增。近年我国低温余热发电装机容量增长情况示于表4。

根据我国能源情况,低温余热发电可设置在日产2000吨熟料及其以上规模的生产线上。2008年中国有水泥新型干法生产线935条,其中可设置的生产线有590条。在表4上看到,2008年我国已有263条水泥新型干法生产线安装了低温余热发电装置,占可设置生产线总数的45%,已有相当大的规模。从表4还看到,水泥新型干法生产线上已有193台发电机组,装机总容量达约1662MW,水泥工业低温余热发电的推广速度非常快。

3、通过发展低温余热发电减排二氧化碳

利用水泥烧成系统的低温余热进行发电,不需燃煤,因而不会排放二氧化碳,减少了燃煤发电的二氧化碳排放总量。2008年我国水泥工业低温余热发出的电量总计71亿kWh,相应减排二氧化碳665万吨。

从目前低温余热发电的发展趋势看,可以预料,在余下55%可设置的现有新型干法生产线上,很快都将全部增添余热发电。此外,低温余热发电将作为一个重要工艺环节在新建生产线时配套建设。

三、实施多品种多等级通用水泥产品结构模式

中华人民共和国成立前,全国没有统一的水泥国家标准,北方水泥企业用日本标准、南方水泥企业用美国标准或英国标准。这些标准虽然在许多方面有所差异,但其产品结构都属单一品种、不分等级的模式。新中国成立后,在人民政府有关部门领导下,中国建材研究院前任付院长、水泥专家黄大能同志负责制订全国统一的水泥国家标准。他一改过去而选用了多品种、多等级产品结构模式,这为水泥工业利用废渣、少用熟料、节能减排创造了条件,这样的选择是非常正确的。我国水泥国家标准虽几经修订,但一直保持着多品种多等级的模式。

1、通用水泥国家标准

现行通用水泥国家标准GB175—2007关于水泥组分的规定示于表5。我国通用水泥有:P.;P.O;P.S;P.F和P.C等6个品种,这些品种都允许掺入一定量的工业废渣,而且,有些品种允许掺入的数量可波动在一个较大范围内。

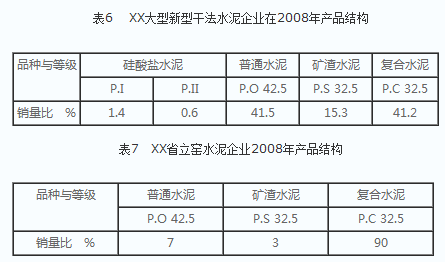

2、水泥企业2008年的品种结构

XX大型新型干法水泥企业在2008年6月1日实施新标准后销售的产品结构示于表6。XX省立窑水泥企业实施新标准后销售的产品结构列于表7。从表6看出,该新型干法企业的产品结构主要是:P.O 42.5、占41.5%;P.C 32.5、占41.2%;P.S 32.5、占15.3%。从表7看出,该省立窑水泥企业的品种主要是P.C、占90%。可见,我国当前销售的水泥品种主要是P.O 42.5和P.C 32.5。

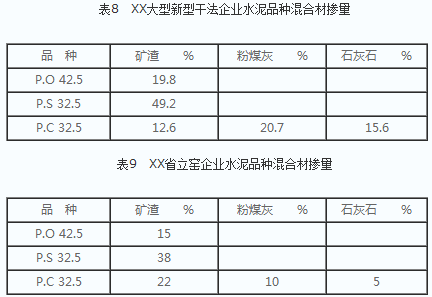

3、水泥企业各品种水泥的混合材掺量

XX大型新型干法水泥企业熟料质量为3天抗压强度31MPa、28天62MPa,其水泥品种的混合材掺量示于表8。XX省立窑水泥企业熟料平均质量为3天抗压强度25MPa、28天49MPa,其水泥品种的混合材掺量示于表9。表8显示,该新型干法企业主要品种P.O 42.5的工业废渣掺量为19.8%,P.S 32.5为49.2%,P.C 32.5为33.3%、另掺石灰石15.6%。表9显示,该省立窑企业主要品种P.C 32.5的工业废渣掺量为32%,另掺石灰石5%。这些数据表明,新型干法企业和立窑企业生产的主要水泥品种中都掺入大量工业废渣和石灰石。

4、通过实施多品种多等级产品结构减排二氧化碳

生产1吨水泥熟料要产生近1吨二氧化碳,实施多品种多等级产品结构,可利用工业废渣和石灰石取代部分熟料,从而减少二氧化碳排放。我国水泥工业每年用作混合材的工业废渣和石灰石为4亿多吨,减排的二氧化碳量相当可观。

在生产实践中得出,提高熟料1MPa 3天抗压强度,一般可增加2%混合材掺量。据30个大型水泥企业的统计,其熟料3天抗压强度平均为30.5MPa,28天为58.9MPa,我国大型新型干法企业有着改善熟料质量的很大余地。为了减排二氧化碳和降低成本,许多企业须要在提高熟料质量方面狠下功夫。

早在20世纪90年代,中国工程院院士、混凝土专家吴中伟同志曾提出关于提高混凝土等级、减少水泥用量、减排二氧化碳的建议,这是一个很有远见的提议,具有现实意义。

根据表6、表7和其他资料估计出,我国通用水泥销售总量中,32.5等级的占50%~60%、42.5等级的占30%~40%、52.5及其以上等级的比例很小,说明工程上普遍使用的水泥等级较低。有关资料介绍,国际上工业发达国家普遍使用的水泥混凝土等级为C50—C60,而我国普遍使用的水泥混凝土等级是C30—C40。提高混凝土使用等级,在工程上可缩小建筑构件断面尺寸,降低水泥用量;对水泥工业要求生产更多高等级水泥、优化产品结构,同时可降低水泥生产总量,从而减少二氧化碳排放。为提高混凝土使用等级,最关键措施是修订各种工程的设计和施工规范。这项工作涉及面广、工作量大,须由政府部门和有关单位进行积极推动和精心组织。这是当前我国水泥和建筑业界非常有意义的工作,具有很高经济与社会效益。

可以预见,在全国工程建设提高混凝土使用等级的引导下,中国水泥工业必将优化产品结构,降低水泥总产量,实现大幅度减排二氧化碳。

四、开发低钙水泥新品种

20世纪70年代,中国建材研究院成功开发出硫铝酸盐水泥。这是一种CaO含量较低的新品种水泥。

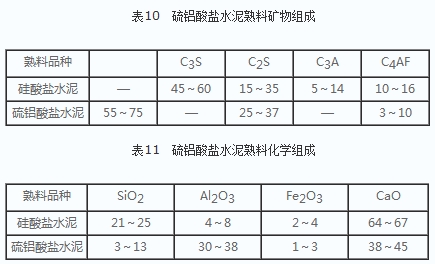

1、硫铝酸盐水泥熟料组成

硫铝酸盐水泥熟料矿物组成和化学组成分别列于表10和表11。从表10看到,硫铝酸盐水泥熟料矿物组成主要是 和C2S,与硅酸盐水泥熟料有很大区别。从表11看到,硫铝酸盐水泥熟料CaO含量较低,比硅酸盐水泥熟料低24%。

2、硫铝酸盐水泥的应用

与硅酸盐水泥相比,硫铝酸盐水泥具有初期水化热高、早期强度高、抗渗性好、耐腐蚀性好、有可控膨胀性和水化液相碱度较低等特种性能。开发成功后曾应用于下列工程。

(1)冬季施工工程:103米高的沈阳电信工程大楼、北京长城饭店、佳木斯火车站、南极长城考察站……等房屋建筑工程。

(2)快速施工工程:北京东三环燕莎立交桥、首都机场停车坪、首都钢铁公司矿业公司道路……等市政工程。

(3)防水工程:天津市建材研究所地下实验室、唐山新区污水处理池、沈阳菲菲乐园地下工程……等。

(4)海洋工程:福建东山岛南门海堤、青岛黄岛防砂堤、天津汉沽盐场铁路桥涵……等。

(5)水泥制品:水泥压力管、水泥排水管、高强预应力混凝土桩、玻璃纤维增强水泥(GRC)……等。

自1979年2月北京长安街、复兴门、原国家海洋局大楼进行施工起,硫铝酸盐水泥已有30年应用历史。

3、通过开发低钙水泥新品种减排二氧化碳

生产硫铝酸盐水泥时,由于熟料CaO含量较低,原料中石灰石配比下降,因石灰石分解排出的二氧化碳量相应减少。硫铝酸盐水泥熟料烧成时,烧成温度比硅酸盐水泥熟料低100℃,煤耗较低,由燃煤而排出的二氧化碳量也就减少。因此,硫铝酸盐水泥生产比硅酸盐水泥可减排二氧化碳约30%。

近几年硫铝酸盐水泥的年使用量一直保持在200万吨左右,数量较小,其原因是至今尚未制订出硫铝酸盐水泥混凝土工程设计与施工规范。有关研究单位和生产单位要与各使用单位密切协作,争取政府部门的支持,从速制订出该项规范,以大幅度扩大硫铝酸盐水泥使用量和生产量,为减排二氧化碳取得更大成效。

目前有关科研、学校和生产单位正在开发其他低钙水泥新品种:如硫铝酸钙改性硅酸盐水泥、贝利特硅酸盐水泥等等。开发低钙水泥新品种是今后减排二氧化碳的重要技术措施之一。

除上述四个方面外,企业管理,特别是能源管理和环保管理等,也是减排二氧化碳工作的重要方面。

展望未来,减排二氧化碳的潜力很大,任务很重。中国水泥行业将坚持科学发展,不断创新,为进一步节能减排作出新贡献。

水泥地理版权与免责声明

-

① 水泥地理gcement已申请注册,凡本网注明"来源:水泥地理"的所有文字、图片和音视频稿件,版权均为"水泥地理"独家所有,任何媒体、网站或个人在转载使用时必须注明来源"水泥地理"。违反者本网将依法追究责任。

② 本网转载并注明其他来源的稿件,是本着为读者传递更多信息之目的,并不意味着赞同其观点或证实其内容的真实性。 其他媒体、网站或个人从本网转载使用时,必须保留本网注明的稿件来源,禁止擅自篡改稿件来源,并自负版权等法律责任。违反者本网也将依法追究责任。

③ 如本网转载稿涉及版权等问题,请作者一周内来电或来函联系。

会员登录

会员登录